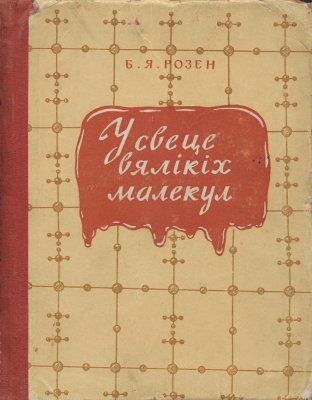

У свеце вялікіх малекул

Памер: 262с.

Мінск 1959

Сучасны легкавы аўтамабіль возіць галоўным чына.м самога сябе, таму што яго ўласная вага ў некалькі разоў перавышае яго грузападымальнасць. Напрыклад, ЗІС-110 важыць 2575 кілаграмаў, а вязе толькі 500—600 кілаграмаў.

Замена металічнага кузава ў аўтамашыне пластмасавым не толькі эканоміць метал, але і памяншае вагу аўтамабіля на некалькі соцень 142

кілаграмаў. Чым лягчэйшы аўтамабіль, тым меншы расход гаручага. Амаль паўтоны бензіну ў год сэканоміць аўтамашына з кузавам з пластмасы. А гэта пры колькасці машын, якая бесперапынна павялічваецца ў Савецкім Саюзе, дасць эканомію соцень мільёнаў рублёў у год.

3 даўніх часоў людзі ўмелі будаваць з дрэва лодкі і баркасы, шлюпкі і караблі. Драўляныя каравелы перасеклі акіян і дапамаглі іспанцам адкрыць, невядомы раней еўрапейцам, велізарны мацярык. Нямала слаўных перамог над ворагамі нашай Радзімы было атрымана рускімі маракамі на драўляных караблях.

У XIX стагоддзі быў вынайдзен параход, і караблі замест дрэва і сталі пачалі будаваць з жалеза і сталі. Дрэва ўступіла дарогу больш моцнаму і даўгавечнаму матэрыялу. Здавалася, што можа паспрачацца па моцнасці і трываласці са сталлю?

Надышло XX стагоддзе. Цуды хіміі зацьмілі чараўніцтва старажытных казачных чараўнікоў. Хімікі навучыліся пераадольваць немагчымае. Шкло, якое на працягу 5 тысяч гадоў свайго існавання было крохкім, ператварылася ў пругкі, трывалы матэрыял, што вышаў пераможцам у спрэчцы са сталлю.

Пабудова суднаў са шклапластыку дазваляе значна зменшыць ва гу і на 40 працэнтаў павялічыць іх грузападымальнасць. Многа і іншых.

пераваг у «шкляных» караблёў. Іх не трэба ні паліраваць, ні фарбаваць. Вось каля прычалу стаіць маторная шлюпка са шклапластыку. Даўжыня яе 7,5 метра. Хуткасць ходу каля 30 кіламетраў у гадзіну. Яна радуе вока прыгожай формай, прыемнай расфарбоўкай, гладкай, адпаліраванай паверхняй. Такі выгляд яна мае ад «нараджэння».

Судны са шклапластыку адліваюць у спецыяльных формах-матрыцах. Для іх пабудовы не патрэбны стапелі, не патрэбна ні зварка, ні клёпка, ні якая-небудзь іншая складаная апрацоўка.

Недалёка той час, калі пачнецца масавы серыйны выпуск суднаў са шклапластыку на нашых заводах.

А прыдзе і такі час, калі караблі і зусім перастануць будаваць з металу і дрэва, а будуць будаваць цалкам з пластмас.

Цяжка нават падлічыць, якую велізарную эканомію можа даць народнай гаспадарцы пабудова караблёў з пластмас.

Некалькі гадоў назад са шклотэксталіту быў зроблены корпус самалёта. Намочаную смалой шклотканіну ўкладвалі ў некалькі слаёў у шаблон, які адпавядаў па форме частцы касцяка самалёта. Затым зразалі лішкі, што выступалі за край шаблона, і ўсё пакрывалі слоем рызіны. Выдаліўшы пузыркі паветра, выраб вулканізавалі на працягу некалькіх мінут пры 120 градусах. Выпрабаванні паказалі, што фюзеляж самалёта са шклапластыку быў мацнейшы за металічны на 50 працэнтаў і за драўляны на 80 працэнтаў.

У цяперашні час у ЗША і Англіі многія фірмы выпускаюць самалёты з фюзеляжам са шклапластыку. Неацэнныя паслугі аказвае гэты матэрыял хуткаснай авіяцыі.

Таксама як паперу і тканіну, растворам рэзолу ў спірце намочваюць тонкія лісты драўніны — так называемай шпоны, з якой вырабляюць фанеру. Шпону, насычаную смалой, прасуюць. Атрымліваюцца драўнянаслаістыя пласціны — лігнафоль, фанерыт.

Драўняныя пластыкі танныя і моцныя. 3 іх робяць панелі для абліцоўвання сцен, дзвярэй, накрыўкі сталоў, перагародкі, прапелеры самалётаў, укладышы падшыпнікаў. Падшыпнікі з такімі ўкладышамі не маюць патрэбы ў масленай змазцы, іх змазваюць вадою. Замена масла вадою памяншае трэнне ў 6—8 разоў. Лігнафолевыя ўкладышы па моцнасці не ўступаюць бронзавым і ў 5 разоў лягчэйшыя за іх. Але ў драўніны ёсць недахоп: яна добра супрацьстаіць сцісканню і расцяжэнню, калі намаганне накіравана ўдоўж валакна, і дрэнна —калі ўпоперак. Таму лісты драўнянай шпоны, насычаныя смалою, укладваюць адзін на другі пачаргова — удоўж ліста і ўпоперак. Іншы раз, для павышэння трываласці, лісты шпоны ўкладваюць так, каб валокны драўніны ў кожным наступным слоі размяшчаліся пад вуглом у 30—60 градусаў.

3 драўняпага слаістага матэрыялу павышанай моцнасці вырабляюць зубчастыя колы, блокі, касцякі каркасных дахаў.

Слаістыя пластыкі прасуюць у шматпавярховых гідраўлічных прэсах. У гэтых прэсах, у адрозненне ад звычайных, замест дзвюх металічных пліт ёсць 15—20 пліт.

Ціск паступова падымаюць да 200 атмасфер. Награванне даводзяць да 165 градусаў. Чым таўсцейшая пліта слаістага пластыку, тым даўжэй вытрымліваюць яе пад прэсам.

Спрасаваныя дошкі ахалоджваюць, не вымаючы іх з прэса і не здымаючы ціску. У драўніне і смале змякчаюцца лятучыя рэчывы і вада. Калі выняць дошкі з прэса ў гарачым стане, то могуць з’явіцца пузыры і шчыліны.

На многіх заводах для награвання слаістых пластыкаў карыстаюцца токамі высокай частаты. Савецкі вучоны член-карэспандэнт Акадэміі навук СССР В. П. Валогдзін прапанаваў замяніць пару электрычнасцю.

Токі высокай частаты дазваляюць у некалькі разоў паскорыць награванне. Акрамя таго, спрасаваныя дошкі або пліты раўнамерна праграваюцца па ўсёй іх тоўшчы.

На працягу многіх гадоў адходы ад вытворчасці шпоны ішлі ў топкі заводскіх катлоў, спальваліся, як бескарысныя адкіды.

Савецкія інжынеры-наватары няспышіа шукаюць спосабы выкарыстання розных адходаў вытворчасці. Яны знайшлі скарыстанне і гэтым адкідам.

Супрацоўнікі Ленінградскага навукова-даследчага інстытута фанеры Л. А. Дзямідаў, М. К. Левін, О. М. Румянцава, I. А. Шэйдзін некалькі гадоў назад стварылі з адходаў фанернай піпоны новы высакаякасны матэрыял, які замяняе ў радзе выпадкаў сталь, бронзу і самыя цвёрдыя сплавы.

Распрацоўваючы тэхналогію яго вытворчасці, вынаходцы ўзялі за аснову спосаб' вырабу слаістых пластыкаў. Яны насычалі абрэзкі смалою, прасавалі масу пад прэсам. Але трэба было ўстанавіць дакладную дазіроўку смалы, падабраць размер бярозавай крошкі, вызначыць рэжым работы прэсаў.

3 захапленнем працаваў калектыў энтузіястаў над вырашэннем гэтай важнай задачы. Нашай бурна растучай прамысловасці патрэбны матэрыялы, якія б замянілі сталь і каляровыя металы. Настойлівая праца не прапала дарэмна. Быў распрацаваны просты і танны спосаб вытворчасці новага матэрыялу.

Абрэзкі шпоны дробняць на дробныя шчэпачкі, затым насычаюць іх смалою засыпаюць у прасформу, якая мае канфігурацыю дэталі, і прасуюць. Драўняная крошка пры звычайнай тэмпературы немае цякучасці, але калі яе нагрэць прыкладна да 150 градусаў і падвергнуць ціску ў 400 атмасфер, яна запоўніць усе звіліны формы. Прасформу ставяць пад прэс, і праз некалькі мінут дэталь гатова. Пасля нескладанай дадатковай апрацоўкі яе можна ставіць прама ў машыну.

Дэталі, зробленыя з драўнянай крошкі, маюць і многа іншых пераваг. Яны лягчэйшыя за металічныя, больш павольна зношваюцца, не падлягаюць іржаўленню.

Ленінградскі вагонарамонтны завод першы распрацаваў тэхналогію вытворчасці ўкладышаў для маторнавосевых падшыпнікаў трамвайных рухавікоў з драўнянай праскрошкі. Такія падшыпнікі каштуюць у 3 разы танней за бронзавыя, хоць і служаць таксама доўга, як і бронзавыя. Звыш за 100 тон бронзы эканоміць цяпер завод.

10 Б. Я. Розен

145

Нямала і іншых прадпрыемстваў у Ленінградзе паспяхова карыстаюцца драўнянай крошкай для вырабу розных дэталей.

Ленінградскі механічны завод Міністэрства лясной прамысловасці робіць з гэтага таннага матэрыялу кабельныя муфты і корпусы да іх.

Вялікай эканоміі дэфіцытных каляровых металаў дабіліся і на Ленінградскім мантажным заводзе. Там з драўнянай крошкі прасуюць ручкі, кнопкі, замковыя накладкі і да т. п.

Укладышы з драўнянай крошкі абыходзяцца значна танней за бронзавыя і тэксталітавыя і служаць на працягу больш доўгага часу.

У Свярдлоўску на заводзе «Пластмас» ужо некалькі гадоў прасуюць укладышы для пракатных станаў. Яны абыходзяцца ў 3 разы танней за ўкладышы з тэксталіту.

На заводзе «Чырвоны выбаржац» распрацавана арыгінальная тэхналогія вырабу падшыпнікаў з праскрошкі. Металічныя ўкладышы абліцоўваюць тонкім слоем (5—6 лілі) драўнянага пластыку. Дослед работы іх на стужкапракатных станах паказвае, што яны служаць у 3—4 разы даўжэй за бронзавыя.

Праскрошка аказалася незаменным матэрыялам і пры рамонце розных тыпаў металаапрацоўчых станкоў. 3 яго былі зроблены накіроўваючыя для саней у расточнага станка, сані ў такарна-шрубарэзнага станка/зубчастыя колы і ротарныя лапаткі ў шліфавальных машын.

Вялікая цікавасць з боку розных прадпрыемстваў нашай прамысловасці да дрэвапластыкаў ставіць перад навуковымі работнікамі задачу стварэння ўсё больш якаснага матэрыялу і распрацоўкі тэхналогіі, якая дазволіць знізіць яго сабекошт.

Навуковыя супрацоўнікі лабараторыі драўняных пластыкаў Ленінградскага навукова-даследчага інстытута няспынна ўдасканальваюць тэхналогію вытворчасці драўнянаслаістых пластыкаў.

Нядаўна імі распрацаваны новы спосаб насычэння шпоны. Пры старым спосабе насычальны раствор павінен быў быць 38-працэнтнай канцэнтрацыі і мець вязкасць 2—4 градусы па Энглеру. Хімічныя заводы, якія пастаўлялі насычальны раствор прадпрыемствам, што выраблялі драўняныя пластыкі, прысылалі яго канцэнтрацыяй у 52—55 працэнтаў.

Для таго каб атрымаць раствор, патрабуемы тэхнічнымі ўмовамі, даводзілася дабаўляць разбавіцелю — на кожную тону раствору прыкладна 200—250 літраў слірту.

Работнікі лабараторыі прапанавалі рабіць насычэнне шпоны без разбавіцеля. Для гэтага смалу награвалі да 60 градусаў. Вязкасць смалы пры награванні да такой тэмпературы зніжаецца і няма неабходнасці расходаваць спірт. Пры новым спосабе насычэння дасягаецца вялікая эканомія ў спірце.

У гэтым годзе будзе пабудавана паўвытворчая доследная ўстаноўка на Ленінградскім фанерным заводзе.

Цеплаправоднасць драўнянаслаістых пластыкаў у некалькі соцечіь разоў меншая, чым бронзы. Пры трэнні вала вылучаецца вялікая колькасць цяпла. Раней дапушчальная тэмпература награвання дрэвапластыку была 80 градусаў. У выніку навуковых даследаванняў,

праведзеных лабараторыяй дрэвапластыкаў, яе ўдалося павысіць да 105 градусаў.

Навуковыя супрацоўнікі лабараторыі, распрацоўваючы новы тэхналагічны рэжым вытворчасці дрэвапластыку, імкнуцца знізіць час насычэння шпоны смалою, зменшыць вільготнасць шпоны, павялічыць яе таўшчыню (з 0,5 да 0,7—0,8 мм).

КНІГІ ОНЛАЙН

КНІГІ ОНЛАЙН